「物流の2024年問題」の解決に向け、

サプライチェーン全体の効率化・

省エネ化に向けた実証実験を実施

2024/05/24

2024/05/24

2024年4月、5年間の猶予期間が終了し、トラックドライバーの時間外労働時間の上限規制がスタートしました。以前より物流業界では、トラックドライバーやフォークリフト運転者等の労働力不足が大きな課題となっていましたが、この「物流の2024年問題」によって、さらなる労働力不足、ひいては輸送力の不足が懸念されています。

また、物流施設内の業務においても、荷物のピッキングや無人搬送車(AGV)等による自動化は進んでいるものの、物流センターの「入荷」と「出荷」は技術的な難易度の高さから、いまだに大半が人手に頼らざるを得ない状態となっています。

さらに、運輸部門の最終エネルギー消費量は産業部門に次いで多いことから、省エネの観点においても、サプライチェーン全体の輸送の効率化、省エネ化が急務となっています。

このような状況の中、国としてもさまざまな取り組みを実施。経済産業省資源エネルギー庁において、サプライチェーン全体の効率化・省エネ化に取り組む実証事業として、令和3年度「AI・IoT等を活用した更なる輸送効率化推進事業※1」の公募が行われました。

その結果、2021年9月16日に、この実証事業において荷役効率化・物流効率化・省エネ化に取り組む提案が採択され、大和ハウス工業株式会社、イオングローバルSCM株式会社、花王株式会社、ロジスティード株式会社、株式会社豊田自動織機のサプライチェーン5社による共同事業が交付決定されました。

※1 新技術を用いたサプライチェーン全体の輸送効率化推進事業、トラック輸送の省エネ化推進事業およびビッグデータを活用した効率的かつ適切な自動車整備による使用過程車の省エネ性能維持推進事業

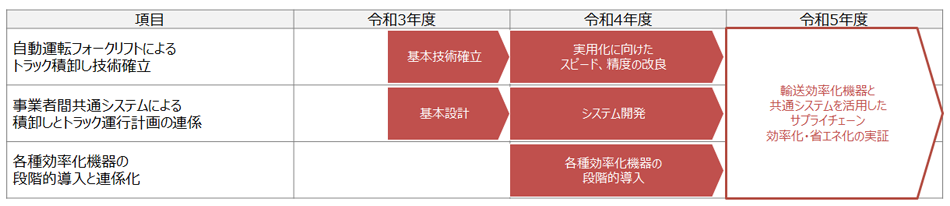

事業期間は令和5年度(2024年3月)までの複数年度で計画され、実施されました。令和3年度は、AI技術を活用した自動運転フォークリフトによるトラックの積卸し自動化技術の確立を目指して活動。令和4年度は、共通システムの開発、積卸しにおけるスワップボディコンテナ※2や自動運転フォークリフトの前後工程にパレタイジングロボット※3等の輸送効率化機器を段階的に導入し自動化の範囲を拡大。そして最終年となる令和5年度は、自動運転フォークリフト等の効率化機器や荷主・輸配送事業者間のデータ連携を可能にする情報システム「Eco-Logi」を用いて、サプライチェーン全体の効率化・省エネ化の実証実験を行いました。

※2 車体と荷台が分離でき、分離中に荷役作業の実施が可能な車両

※3 荷積み(パレタイズ)や荷卸し(デパレタイズ)の作業を行うロボット

事業全体計画(事業期間:2021年9月~2024年2月)

実証実験では、サプライチェーンの結節点である物流センターにおいて、自動運転フォークリフト等を用いた物流センターの「入荷」と「出荷」の自動化、効率化、そしてサプライチェーン間の情報共有システムを導入することでトラックの待機時間を短縮し、効率的なトラック運行の実現を目指しました。

香川県の花王坂出ロジスティクスセンターからイオン四国ロジスティクスセンター(Dプロジェクト坂出B棟)への輸配送を対象に、実際の注文情報や商品を用いて実証実験を行いました。

花王の物流センターでトラックが到着する前に、自動運転フォークリフトでスワップボディコンテナに荷積み作業を完了させておきます。

荷積み作業が完了する頃にトラックが到着し、コンテナの付け替え作業を行います。ドライバーは通常トラックと違い、荷積みの待ち時間がなく、すぐに出発することができます。

イオンの物流センターでは予定時刻までに空コンテナを準備しておきます。花王の荷物を積んだトラックが到着後、ドライバーはコンテナの付け替えて、荷卸し作業を待つことなく、すぐに出発することが可能です。

自動運転フォークリフトが、運ばれてきたコンテナから倉庫のプラットフォームへ荷卸し作業を行います。

プラットフォームに置かれたパレットは、屋内用のAGFで垂直搬送機に積まれ、2階に上がった荷物は、2階の別のAGFが運びます。デパレタイズエリアまで運ばれた商品はロボットでコンベアに投入され、出荷ゾーンまで運ばれます。

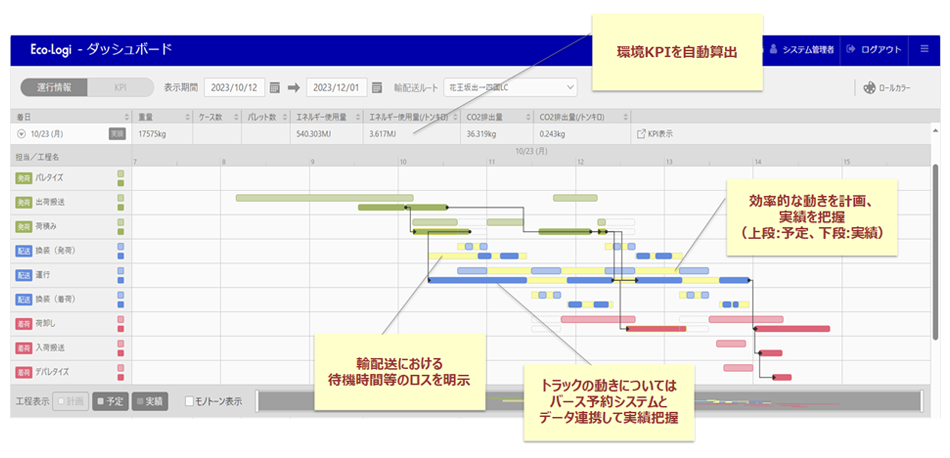

事業者間で輸配送に関する計画と実績を共有するシステムを開発。情報を共有することで、より効率的な計画を立案可能で、実績や各種のKPIを一元的に把握することができます。

「Eco-Logi」ダッシュボード(例)

実証実験について、詳しくはこちらの動画をご覧ください。

今回の実証実験のポイントは、主に以下の3点になります。

実証実験の結果、共通システムを用いた事業者間の連携と輸送効率化機器の活用により、ドライバーの待機時間(拠点入場~荷役またはスワップボディコンテナ換装開始までの時間)を半分以下に削減。同様の輸配送を行うために必要なドライバー業務時間(発荷主入場~輸配送完了までの時間)は平均34.5%削減され、生産性が大幅に向上しました。自動運転フォークリフト、AGFの採用によって、フォークリフト作業、構内搬送業務の省人化も実現しました。

また、物流効率化により、エネルギー消費量、CO2排出量ともに削減しました。

サプライチェーン全体の物流効率化、省エネ化に向けた取り組みは、本実証実験にとどまらず、デジタル技術の活用を中心に現在もさまざまな実験が各所で実施されていますが、「物流の2024年問題」は、輸送量の低下など、すでに影響が出ているともいわれています。

本実証実験でも明らかになったことですが、複雑化、多様化した物流業務において本質的な効率化を実現するには、さまざまな関係事業者の協業、事業者を横断した全体最適視点からの取り組みが必要です。物流は社会のインフラであり、経済の浮沈のカギを握る存在となっているといっても過言ではなく、こうした取り組みの1日も早い現場での運用が求められています。

大和ハウス工業はさまざまな荷主・輸配送事業者の方々とお取引をさせていただいています。提供している物流施設はサプライチェーンの結節点です。そうした立場から、関係事業者の協業による物流効率化を図るうえでさらにお役に立てるよう、今回の実証実験の成果をさらに発展させるための仕組みづくりや物流施設の高度化に引き続き取り組んでまいります。

ご相談・お問い合わせ

マルチテナント型物流センターへの入居から、

専用センター建設、

その他、

物流に関する課題など、お気軽にご相談ください。

物流センターへの入居 / 専用センターの建設 /

事業用地への新規進出