大和ハウス工業の住宅は、なぜ高品質で、現場の工期も短いのでしょうか?

その理由は「工場生産」にありました。

人とロボットが、一邸一邸の部材をミリ単位の精度でつくりあげ、スピーディーに現場へ送り出す。

そんな工場生産が実現する安全・安心で快適な住まいづくりをご紹介します。

工場で生産する「工業化住宅」の原点

「家」は、現場で木材や鉄材を使ってイチから建てる。そんな住宅業界の常識を変えたのが、大和ハウス工業が昭和34年に発売した「ミゼットハウス」です。工場で外壁と内壁を一体化したパネルを製造し、現場施工はわずか3時間。爆発的に大ヒットし、工場で生産する「工業化住宅」の原点となりました。

現場でイチから建てる工法は、天候や職人の腕によって、品質にばらつきが出ることも。その点、屋根のある工場生産なら、部材が風雨にさらされたり、雨で施工が遅れることもありません。

さらに、少しでも早く現場に部材を届けるため、工業化住宅発祥の地である奈良工場をはじめ、全国9カ所※に工場を展開。戸建住宅だけでなく、集合住宅や事業用建築の部材も生産しています。

※中部工場は事業用建築専用工場

奈良工場

住宅の形は1棟ごとに異なります。工場では、お客さま一人ひとりのプランに沿って、部材の形状や数、ボルト孔の位置にいたるまで、一つひとつ邸別生産しています。1棟あたりの部材・部品数は約1万点。お客さまの識別番号が入ったラベルを部材に貼り、工場での加工から出荷、現場施工までデータで一括管理しています。

工場全体の状況も、デジタル情報やカメラでモニタリングしています。生産状況や電力使用量などは「D’s FEMS(ディーズフェムス)※」という管理システムで見える化。暑さ指数が高ければ熱中症予防に配慮し、風速が強ければ出荷を止めるなど、安全対策にも役立てています。

※D's FEMS:大和ハウス工業オリジナルのFEMS (Factory Energy Management System)

高品質な住宅は、人とロボットの高度な技術から生まれる

鉄骨部材を溶接する

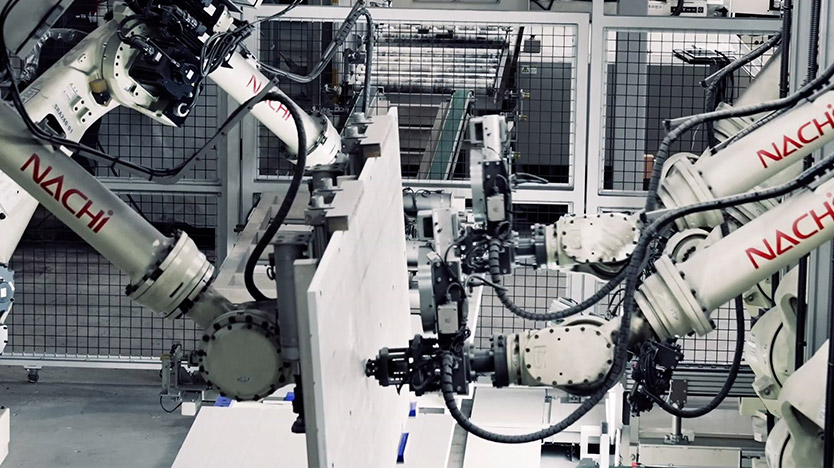

では、部材がどのようにつくられるのか見ていきましょう。工場内では、作業技能者と産業用ロボットがそれぞれの得意分野を生かして協働しています。

Σ形デバイス

繰り返しの地震に強い家「xevoΣ(ジーヴォシグマ)」に使う「Σ形デバイス」は、ロボットが溶接しています。Σ形に組んだ板を溶接するのは、形が複雑なだけに、熟練の職人でもひと苦労。そこで、細かい・狭いところの作業が得意なロボットが、高い精度で溶接作業をこなします。

その横では、人がxevoΣの土台などに使う鉄骨を溶接。プランによって形が異なる部材の加工は、柔軟な対応力のある「人」の方が適任なのです。

鉄骨部材を塗装する

溶接の次は塗装です。住まいの強さを保つには、塗装による錆対策が欠かせません。しかし、凸凹した部材の隅々まで塗料を行き渡らせるのは、とても難しい作業です。

そこで、自動車などにも使われる「電着塗装」という特殊な技術を採用しました。全自動の塗装ラインには、深さ約3mもあるプールがずらりと12槽。吊り下げられた部材は、油分や汚れを落とす槽、表面を薬剤でツルッとさせる槽、純水で洗う槽などを経て、電着槽へ。特殊な塗料に沈め、高圧電流を流して密着させます。仕上げは乾燥炉で40分間、約170度で焼き付け乾燥。さらに塗装の密着性を高めます。

このような業界最高水準の防錆対策により、品確法※1において75年以上の耐用年数※2を実現しているのです。

- ※1品確法は「住宅の品質確保の促進等に関する法律」の略称。

- ※2日本住宅性能表示基準では、構造躯体が3世代(75〜90年間)もつレベルの対策が講じられている場合、最高等級(等級3)で評価されます。

外壁パネルをつくる

続いて、外壁パネルの生産へ。ここでつくる「外張り断熱通気外壁」は、さまざまな部材を何層も重ねた複雑な構造をしています。もし、これを設計図どおりにつくれなかったら?緻密な計算が崩れ、最大限の性能を発揮できなくなるでしょう。

工場では、工程の一部をロボットが担い、正確な精度で加工します。フレームを組み立て、部品を取り付け、ビスを打ち、接着剤を塗布。部品の設置位置を瞬時に認識し、±0.5mmの誤差を検出できるのも、ロボットのなせる業です。

一方、ロボットは、軟らかいものと硬いものを並行して扱うのが苦手です。そんな工程では人の五感が活躍。軟らかい断熱材を敷き詰めたり、薄い透過防水シートを貼ったり、手の感覚を生かして手際よく作業します。また、人が一定以上の重量物を持つことを禁止。最終段階で80~100kgにもなるパネルは吸着バキュームリフトで持ち上げ、体にかかる負担を減らしています。

徹底した品質チェック!良品だけが次の工程へ

部材の品質は、工程ごとに人とロボットが厳しくチェックします。水平ブレースに使用する金物プレートの加工では、ロボットの画像センサーが秒単位で寸法や欠けを検査。適合品は箱に詰め、不適合品は取り除き、人と比べて10倍ほどの速度で正確に判別しています。

ロボットで効率化を図りつつ、各工程では人による検査も徹底。社内資格を持つ専門検査員が厳しい検査を行い、合格した良品だけが次の工程へ。もし品質不良が発生しても、どの工程が問題なのか原因を突き止めやすく、改善につながる仕組みになっています。

完成した部材は一邸ごとに集積し、現場施工の進行に合わせて出荷します。フロア材やキッチンなどの設備もパレットにまとめ、出番が来るまで、無人フォークリフトがラックに収納。内装工事が近づくと、自動でパレットを運び出し、出荷スペースに移動します。こうして人とロボットが一邸一邸を丁寧に、確実に、お客さまのもとへお届けしているのです。

施工現場をもっと楽に!工業化住宅の進化は止まらない

工場で働く人たちは、どんな想いで建物をつくっているのでしょう。奈良工場の川瀬に話を聞きました。

「当社の工場では、人とロボットが融合し、ものづくりをしています。人が長けているのは繊細な判断が求められる作業です。しかも当社の工場で働く作業技能者は、国家資格や社内認定資格を持ち、一定以上の技量を備えた優秀な人たちなので、安心して任せられます。

ロボットが得意なのは、同じ作業を繰り返し、高品質で均一なものを安定してつくること。少子高齢化で働き手が減少していることもあり、現在、ロボットによる自動化を進めています。

それでも『工業化住宅』を究めるには、まだまだ改善すべきことがあります。施工現場の人たちをもっと楽にするためには、いかに工場で部材をプレセットできるかが課題です。商品開発・工場・施工部門の連携による改善例も多く生まれています。現場で数時間かけて重機で吊り上げ、複数人で取り付けていた大型のサッシを、工場で10分で組み込める設計にしたことも。最近では電気錠の配線も工場で行えるようになりました。『工業化』は、工期短縮などお客さまにとってのメリットにもつながります。

工場は、お客さまからは見えにくい部門だけに、工場見学に来ていただくことは私たちにとって大きな励みになります。従業員からも、安全に楽しんでいただくためのアイデアや見学ルートの提案が次々と上がっています。ぜひお気軽にお近くの工場を見に来てください。お待ちしています!」

ものづくりの現場から安全・安心や快適性を追求

大和ハウス工業の工場では、ショッピングセンターや物流倉庫といった大型建築物の部材も生産し、培った技術やノウハウは「家づくり」にも生かしています。

また、工場への太陽光発電の導入や壁面緑化も積極的に推進。さらに、住宅系新築現場※で発生する廃棄物の「ゼロエミッション」を達成し、現場から回収したものを工場でさらに分別してリサイクルに回す活動も行っています。これらの取り組みも、環境にやさしい「家づくり」につながっていくのです。

※全国の支店(沖縄支店を除く)の戸建住宅および集合住宅(低層賃貸住宅)の新築現場

大和ハウス工業はこれからも、人とロボットそれぞれの強みを生かす工場生産で、安全・安心で快適に暮らせる住宅を追求していきます。機会があればぜひ工場に足を運び、「ものづくりの現場」を体感してみてください。