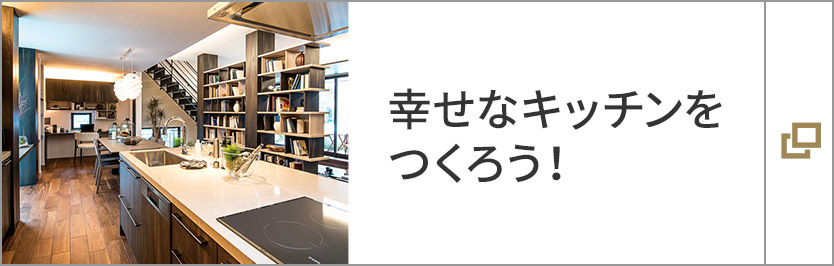

国内屈指の高級オーダーキッチンメーカーとして名高いクチーナ。

大和ハウスのお客さまにも採用される方が多い、人気のメーカーです。

どんなニーズにも応えるきめ細かな対応力や、高い品質をかなえる技術力の秘密はどこにあるのでしょうか?

今回は大和ハウスのエクセレントインテリアコーディネーター(社内認定)の永田絵美が、

株式会社クチーナの浜松工場を見学しました。

ものづくりの街・浜松に建つ工場

浜松駅で新幹線から遠州鉄道に乗り換え、遠州小松駅下車、タクシーで約5分。空がとっても広いのどかな土地にクチーナ浜松工場はあります。

浜松市は言わずと知れたものづくりの街。皆さんがよくご存じのピアノやバイクの工場も立地しています。東京と大阪のほぼ真ん中という地理的条件や、温暖な気候に恵まれたことから多様な製造業が発展したのでしょう。塗料メーカーや材料メーカーも多数存在し、腕の良い職人さんがたくさん暮らしている地域です。

クチーナ浜松工場は5000坪を超える広大な敷地の中に、いくつもの工場棟と倉庫が並んでいます。正面に見えるのが2024年5月に開設されたばかりの新棟。本日ご案内くださるのは、株式会社クチーナ 製造部 部長の本間光男さんです。

キッチンの顔、扉材の加工現場を拝見

まずは扉材の加工工程から見学していきましょう。

本間さん「框組(かまちぐみ)タイプの扉は、中央に薄い板を用い、四方に枠を組み合わせて構成しています。四方の模様は回転刃を用いて削り出していくんですよ」

框組扉の組み立てには釘などの金物を使わず、「木ダボ」と接着剤で留めているそう。木ダボとは、木材同士を継ぎ合わせる際に使用する小さな木の棒のことです。この構造を元にさまざまなデザインの扉の加工組立てを行います。

サンプルを使って框組の構造を説明してくださいました。

こちらは製造中の実物。部材同士がぴったり隙間なくはまっています。さすがは職人技。

小口(断面)の処理には念を入れて。

フラットなデザインの扉は、機械で扉のサイズにカットした後、専用の機械や手作業で表面や小口などを丁寧に研磨していきます。

塗装の工程へ

次は、扉をきれいにお化粧する塗装の工程です。クチーナでは鏡面仕上げ、木目を生かした仕上げ、ウレタン樹脂系エナメル塗装などが可能です。ゴミやホコリが大敵の工程なので、注意を払いつつ見学させていただきました。

塗装の工程について説明してくださる本間さん。塗り重ねるごとに美しい色・艶が生まれていくのが分かります。

手作業で行う下塗りの工程。下塗りを丁寧に行うかどうかが、最終的な仕上がりにも関わってきます。

組み立てた框組扉は、下塗りの後、表面をサンドペーパーで丁寧にならします。この後、カラー吹付けの工程に回されます。

塗装の工程の一角に、小さな塗料の缶を見つけました。

本間さん「お客さまのオーダーに合わせて色を調合した塗料の残りを、しばらくストックしています。色見本をいただけば、赤、オレンジ、ブルーなど、どんな色でもご希望通りに調合しますよ。修理の際や扉が1枚壊れて新しいものを取り付けたいという場合は、他の扉を一枚お預かりしてきて色を合わせます」

一邸一邸のお客さまのために、そこまで力を尽くしていらっしゃるんですね。

塗装した扉は、この状態で高温の乾燥室へ移動して乾燥させます。

塗装上りの工程で一時置きされている扉に、マスキングテープが貼られているのを見かけました。

本間さん「欠点があるので処置するという目印です。軽微な傷やホコリなどによる突起があれば手作業で修正していくのです」

そう聞いて見返しても、どこに欠点があるのかほぼ分からないレベルです。分からないほどの小さな傷でも見逃さない眼力に驚きました。

鏡面塗装を施した扉材を入念にチェック。軽微な傷やホコリが入っていても見逃しません。

塗装後は一邸分の全ての扉を並べてみて、木目がきちんと通っているか、塗装のムラが無いかなどをチェックします。

クチーナが採用する「邸別管理システム」は、注文が入るごとに一邸一邸の部材を作っていく方法です。部材をまとめて製造したり、ストックしたりできないため、決して効率的ではありません。それでも邸別管理にこだわるのは、同じ流れで部材を製造しないと厳しい色・柄合わせの基準をクリアできないからです。

大ベテランの職人さんだけが任される色・柄合わせのチェック作業。

丁番を取り付けるための穴を加工する工程。背後にはプラン通りに扉を並べ、加工間違いを防いでいます。

キッチン内部の「キャビネット」の製造工程へ

次はキッチンの本体、つまりキャビネット加工の工程を見学。 強度や耐久性に優れた低圧メラミン化粧板が用いられています。

キャビネット材の加工エリア。

プログラムにより材料を機械で加工していきます。

本間さん「精巧な加工ができる機械、スピード重視で数を上げる機械など複数の加工機があり、職人がそれぞれの機能を生かして使い分けています」

組み立ての工程、新棟へ

最後に、2024年5月から稼働している新棟を見学。ここではキャビネット全体の組み立てを行っています。カンカンカンとリズムのよいハンマーの音が聞こえてきます。

新棟は自然光がふんだんに入る、明るく快適な空間です。

リズムよくハンマーでキャビネットを組んでいきます。人の手で大枠を組み上げた後、プレス機を使って成形します。

本間さん「キャビネットの組み立てにも木ダボを使います。ハンマーで組み立てていきますが、その力の入れ方にもコツがあり、経験が必要なんですよ」

慣れない人が叩くと、力を入れすぎて部材が欠けるなどの失敗が起こりかねないのだとか。

現場には女性のスタッフも多数。腕力の必要な作業は男性が助けるなど、自然に支え合っています。

キャビネットの内部を組み立てているところ。引き出しがスムーズに動くかどうか、入念に確認しながら作業しています。

組み立て作業をしている時は、どんなことを考えているのでしょうか?

職人さん「クチーナ品質を送り出すための最終工程ですので、気が抜けませんね。少しでも不具合はないという確証を得るまでは、お客さまのもとへ商品を届けるわけにはいかないと、気を引き締めて作業しています」

目の前の部材と対話するように、丁寧に作業する様子に胸を打たれます。何十年も使い続けていただける品質は、このようにして生み出されているんですね。

クチーナ浜松工場見学を振り返って

私はインテリアコーディネーターとして大和ハウスのお客さまにオーダーキッチンをご提案する機会が多いのですが、製造の現場を見るのは初めてでした。実は「工場」という言葉から、オートメーションで機械が作業する様子を想像していたのですが、予想以上に職人さんの姿が多く、機械と人が共同作業しているという印象でした。

クチーナの前身は、昭和12年に大阪で創業した森本家具装飾店。多種多様なオーダーに一つひとつ応えてきた歴史が、現在のクチーナにも脈々と受け継がれていることが分かりました。

見えないところまで丁寧に、誇りと愛情をもって作られているクチーナのオーダーキッチン。私自身の目で確かめた素晴らしさを、大和ハウスのお客さまにお伝えしていきたいと思います。本日はありがとうございました。