フジタ 大阪マルビル建替プロジェクトステークホルダーの安心・安全に配慮したマルビル解体工事の全貌

大阪・梅田のランドマーク的存在であった大阪マルビルが、その役目を終え、新たなビルへと生まれ変わるため、2023~2024年にかけて、解体工事が行われました。フジタと大和ハウス工業が共同で進める「(仮称)大阪マルビル建替プロジェクト」の一環として進められたこの工事。円筒形かつ都心の超高層ビルという特徴を踏まえ、安全に工事を進めるために施された高度な技術や工夫について紹介します。

プロジェクトの概要

元施工者としての強み

正五十二角形、当時でも珍しい円筒形の建物を安全に解体するためには、構造や建設方法を正確に把握していることが成功の大きなカギです。そこで、1976年に大阪マルビルを新築した際、施工を担当したフジタが中心となり、当時の資料や施工記録、構造図を振り返り、ビルの構造の細部まで解き明かし、今回の解体に臨みました。

OBからの貴重な情報

当時はパソコンもなく、手書きで図面を書いていた時代に建てられたビル。情報収集の段階では、施工に携わったOBからも直接ヒアリングを実施することで、円筒形超高層ビルの「ねじれ」などの苦労話など資料には残っていない情報も、解体プロジェクトに活かしました。

大和ハウスとの共同プロジェクト 未来へ

フジタと大和ハウスが共同で進める一大プロジェクト。解体跡地は、大阪・関西万博期間中は、バスターミナルとして提供し、その後新たなビルへと生まれ変わる予定です。「都市再生のシンボルツリー」をコンセプトに、特徴的なマルの形は残しつつ、先進技術を導入した環境配慮型建築を計画しています。大阪の新たなにぎわいの創出に向けて、ホテルやオフィス、コンサートホールなど、さまざまな用途が計画されており、2030年に完成予定です。

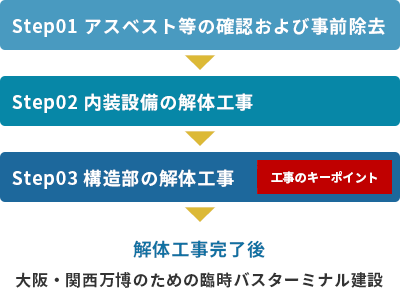

解体工事の流れ

解体工事は、一般的な高層ビルと同様、まずアスベスト等の有害物の確認・除去、次に内装解体(石膏ボードや設備機器など)、最後に構造部の解体という順序で進めました。

なかでも、最も大きな課題のひとつが「工期」でした。マルビルの跡地は、2025年の大阪・関西万博の開催期間中、臨時バスターミナルとして使用されることが決まっており、通常2年かかる工期を、1年6か月に短縮する必要があったためです。そこで、構造部においては、5日で1フロアを解体する計画を策定し、作業の効率化を徹底しました。部材の積み降ろしにおいては、2台のタワークレーンを交互に運用。切断や荷下ろしと並行して、次の部材を積み込むことで、作業の待ち時間を極力減らしました。さらに、作業は二交代制を採用。日中は、地上に設けた解体ヤードでの破砕作業を伴う外周スラブや梁など構造部の解体を実施。夜間は騒音を避けるため、外壁PC(プレキャスト・コンクリート)板の解体など、静かな作業に限定しました。

高度な技術力で構造部解体工事の安全性と工期短縮を両立

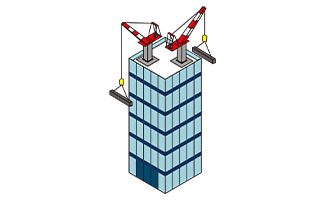

1. "安全を最優先した"吊り切り解体

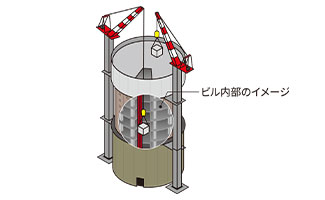

高層棟の解体には、吊り切り解体という手法を用いました。この手法では、あらかじめ、吊りおろし開口と呼ばれる荷下ろし用の開口部を開けて、解体フロアから地上まで、一直線の通り道を作ります。その後、コンクリートカッターを用いて、解体フロアの構造部を細かく切断。切断された部材は、高所作業用クレーンを用いて、吊りおろし開口を通り、地上へと降ろされます。解体フロアにおけるすべての部材の切断・荷下ろしが終わったあとは、足場を下げて、次のフロアの解体に進みます。足場は解体するのではなく、フジタの技術であるFCF工法を用いて、ジャッキで1フロアずつ下げることにより、作業員の高所作業リスクの低減につなげました。

吊り切り解体の流れ

解体階において部材を切断する様子。コンクリートカッターを使用しているため、粉塵や騒音はほとんど発生しない。

建物内部の吊りおろし開口を通って、切断した部材を地上まで降ろす。開口部を通れるよう、切断の大きさは事前に緻密な計算を実施。

タワークレーンには回転制御装置が装備されており、一直線に地上まで降ろすことができる。

低層階があった部分を解体ヤードとし、地上で破砕作業を実施。

Point

一般の解体方法との違い

一般的には、解体した部材は、建物の外側から降ろされます。しかし、荷下ろし作業中に高所で部材に破損などがあった場合、それがたった数センチのガラ(破片)であっても、落下の加速度により、地上の安全性に影響が出る可能性があります。また、高所から大きなコンクリートガラが下りてくる場面は、たとえ最大限安全に配慮されていたとしても、通行人にとっては不安を感じる可能性があるかもしれません。それらを加味し、今回は、建物の中を通し、部材を地上へと降ろしました。

一般的な解体工事のイメージ:

解体したガラ等はビルの外を通って

地上に降ろされる

吊り切り解体のイメージ:

ビル内部に開けられた開口部を通って

地上に降ろされる

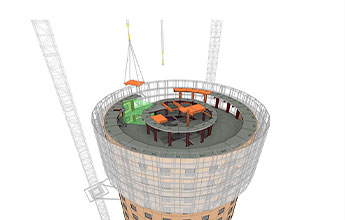

2. "高所作業のリスクを減らす"FCF工法(水平昇降ロボットジャッキ施工システム)

足場の昇降には、フジタの開発した技術であるFCF工法(水平昇降ロボットジャッキ施工システム)を用いました。この工法は、足場と外部養生を一体化した作業ステージを、複数の油圧ジャッキで昇降させる技術で、コンピュータ制御により、常に水平な状態を保ちながら自在に昇降することを可能にしています。

足場の組立・解体を地上で行うことができるため、高所作業のリスクを減らすことができるほか、操作はパソコンを用いた中央制御盤により一括制御できるため、特殊技能工を必要とせずに、正確・迅速な昇降が可能です。橋梁や高層建築物など、さまざまな構造物の施工に適用可能です。このシステムの採用により、安全性と効率性が大幅に向上し、施工現場での作業がよりスムーズに進行します。

今回の解体では、1フロアの解体ごとに足場も1フロアずつ下げる計画とし、足場の組み立て・解体にかかる時間を大幅に短縮しました。

3. BIMを活用した解体計画による"徹底した事前シミュレーション"

解体計画にはBIM(Building Information Modeling)を使用し、どのように部材をカットするか、荷下ろし用の開口部にはまるかどうかのシミュレーションを行いました。これにより、関係者が作業に関する共通認識を持ち、効率的かつ安全に作業を進めることができました。解体工事でBIMを使うケースは稀ですが、今回は高所において、緻密で正確、安全な作業が求められたため、より強固な正確性を求めてBIMを使用しました。フジタでは過去にも吊り切り解体を採用しており、ノウハウを培っていますが、初めて取り組む作業者のためにも、作業に関する注意点や危険性などの事前確認を徹底しました。また、プロセスの可視化により、作業におけるボトルネックへの新たな気づきがあり、対策を打つことができたため、タイトな工期のなかでの作業効率化にもつながりました。

(右図・左図とも)BIMのイメージ(上図・下図とも)BIMのイメージ プロセスを可視化することで、効率化・安全性の確認が可能に

高層階の解体作業における安全対策

「見えにくさ」がもたらす心理的安心

建物を足場とシートで完全に養生し、作業内容が一切外部から見えないようにすることで、物理的な安全性だけでなく、視覚的にも「安心できる現場づくり」に努めました。高所作業に関しては、「しっかりと覆われている」ことで、周辺の住民・通行者の心理的安全の確保に繋げました。

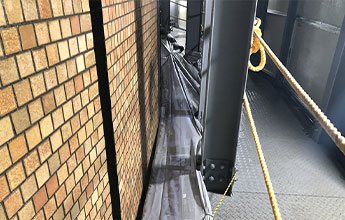

もちろん、万が一の事態を想定し、ボルトや解体片が外部に飛び出すことのないよう、シートと壁の隙間も含めて処理を行っています。仮にボルトがはじけても、シートでキャッチし、地面に落ちてもシート内を通るような仕組みにしています。こうした「第二、第三の防護線」を張ることで、万全を期しました。

FCF足場下部から落下防止養生シートを設置

ネットを捲し上げることで、

万が一落下してもネット内を通る仕組み

第三者災害の排除に向け、徹底した飛散防止対策とマインドセット

今回の現場は、正五十二角形の特殊な構造建築で、足場は直線的な正二十六角形で構成しています。そのため、どうしても足場の頂点に隙間が生じる構造上の課題がありましたが、ゴム材やスチロールを隙間に差し込むなど、柔軟性のある素材で安全性を確保。作業所と本社が一体となって「どうすれば安全を最大限に担保できるか?」を真剣に議論し、現場に即した改善策を次々と講じていきました。

また、仔細にわたる安全策を徹底することで、作業員のマインドセットにも好影響を与えました。長期にわたる工事において、元請業者として「緩まない心構え」を示し続けることで、作業員ひとりひとりの集中力や規律の維持につなげました。

外壁窓部分の隙間をスチロール材や防炎シートで養生

床材の先端と外壁の隙間はゴム材にして隙間をふさぐ

低層階での解体作業における環境・安全対策

騒音・粉塵の抑制

解体済みの低層階を破砕ヤードとし、高層階から降ろしたガラの破砕作業を行いましたが、低層階の外側構造部をあえて残すことで、騒音の軽減を図りました。また、破砕ヤードの上部には重機の可動域を計算に入れつつ、屋根のように養生シートを設置することで、飛散防止を最優先に設計しました。

また、本工事は、騒音規制などの影響を受ける特定工事に該当することから、夜間は重機を使用せず、騒音の発生しない作業のみを行いました。外壁PC板のボルトをガスで切断したのちクレーンで吊り降ろし、地上での破砕はせずに処分場に直接搬出しました。

破砕ヤード上部に外部足場から養生シートを屋根掛け

重機の稼働しろを設けつつ養生シートを屋根掛け

外壁PC板(プレキャスト・コンクリート板)を

地上まで降ろす作業。

重機を使用しないため、騒音が発生しない

騒音に配慮し、地上での破砕作業は実施せず、

そのまま運び出される

作業員の安全確保

アスベストに関しても、解体前の段階で厳密な調査を行いました。施工年が古いため、アスベスト自体は一部存在が確認されましたが、重機による解体が始まる前にすべて除去しました。

また、地上におけるコンクリートの破砕作業にあたる際には、全員に防塵マスクの着用を義務付け。また、粉塵の飛散リスクを抑えるため、水を撒きながら作業を実施。さらに、散水担当の作業員が破砕物に近づく必要がある場面では、メッシュ状のついたてを盾代わりに持って作業にあたることで、万が一の飛散物から身を守れるようにしています。

担当者の声

今回のプロジェクトでは、何より“安全性の確保”を最優先に据えて進めてきました。周辺にはホテル、商業施設があり、人通りも非常に多いエリアです。地域の皆さまが日々安心して過ごせるよう、解体工事のあり方そのものを問い直しながら、慎重に計画を練り上げていきました。結果として、都市部における高層ビルの解体に対して、私たちなりの“ひとつの解”を提示することができたのではないかと考えています。

本社だけでなく、支店、現場担当者のメンバーからも多くの実践的なアイデアが上がってきました。過去に吊り切り解体に携わった担当者や、OBの知見など、多方面からの力を借りて築けた取り組みと感じています。本・支店、作業所、専門業者と一丸となれたこと、それ自体が非常に価値のある成果だと思っています。

株式会社フジタ

経営改革統括部

M-PJ室

部長 西澤 隆雄

今回の現場は、正五十二角形という非常に珍しい構造のビルでした。図面を見たときから難易度の高さを感じていましたが、「そもそも、きれいな数字で割り切ることができない多角形状の高層ビルを当時はよく施工できたな」と、先人たちの執念のようなものにも圧倒されました。だからこそ、この建物を託された私たちも、バトンをしっかりと受け継ぐ責任がある。「絶対にネジひとつも飛散させない」という強い意志を、関わる作業員全員が共有できるよう、あらゆる対策を尽くしました。その結果、無災害で工事を完了できたことに、チームとして大きな達成感を感じています。

株式会社フジタ

経営改革統括部

MーPJ室(技術)

松田 源翔

※掲載内容は取材当時(2025年7月)の情報です。